施工事例

経験とノウハウで

「できない」を「できる」に変える

その挑戦をこれまでも、これからも

事例紹介

BRAVE難波 | メディカルプラザ阿倍野 | 大正病院附属産婦人科クリニック

BRAVE難波

大阪 難波駅前8F建て

クライアント:株式会社BRAVE

施工時期 :2018.12 – 2020.4 完成

受注、設計は2018から着手

関係者 :株式会社グラッドデザイン

(設計事務所)

株式会社フウキ建設

当社請負 :アルミファザード

当社担当者:常務取締役 岩崎 剛

1.受注経緯 |デザイン段階から見えていた実現の難しさ。それでも挑戦したかった。

2.設計段階|困難な強度計算が乗り越えられたのはパートナー各社と社内の知恵と協力があったから。

3.施工段階|300を超えるパーツ、現場でしかできない資材の最終調整。

4.本件におけるダイセン工業らしさ|とにかく前に出る。できないをできるに変える。

5.本件を通したダイセン工業の成長|難関に対してあらゆる手段を検討した資料と経験が最大の成果。

1.受注経緯|

デザイン段階から見えていた実現の難しさ。それでも挑戦したかった。

外壁に角パイプでデザインを作る工法にて多数施工実績がありましたので声がかかりました。サッシでもない金物でもないものなので、他社では実績がなかったからです。アルミサッシは開口の中につけるのが通常です。壁の外に付けるとなると、強度の問題や落下のリスクなどもあり、難度が格段に上がります。今は外壁の外にカーテンウォールなどをする工法もありますが、今回のような難度が高いイレギュラーなものはメーカーでは受注しないであろうと思います。

ただ私としては、これまで長い間アルミサッシ施工をしてきた中で、こういった外壁に斜めのデザインもできるのではないかと、かねてより想像していました。実現する際の現実的な課題も見えていましたが、技術を持つ外注パートナーがいたことと、強度面での算段の目処が立ったこともあり、挑戦したい気持ちが勝ってお受けするに至りました。

2.設計段階|

困難な強度計算が乗り越えられたのはパートナー各社と社内の知恵と協力があったから。

元々当社営業は設計については知識があったので、設計事務所との協力体制はすぐつくれました。また金物の知識がある外注設計は昔から付き合いがあり、信頼できるところへお願いしました。これまでにも、10メートルの鉄骨で5ミリまでの誤差を出さない緻密な仕事の実績があるスチール業者です。今回もその専門知識や技術を発揮してもらいました。

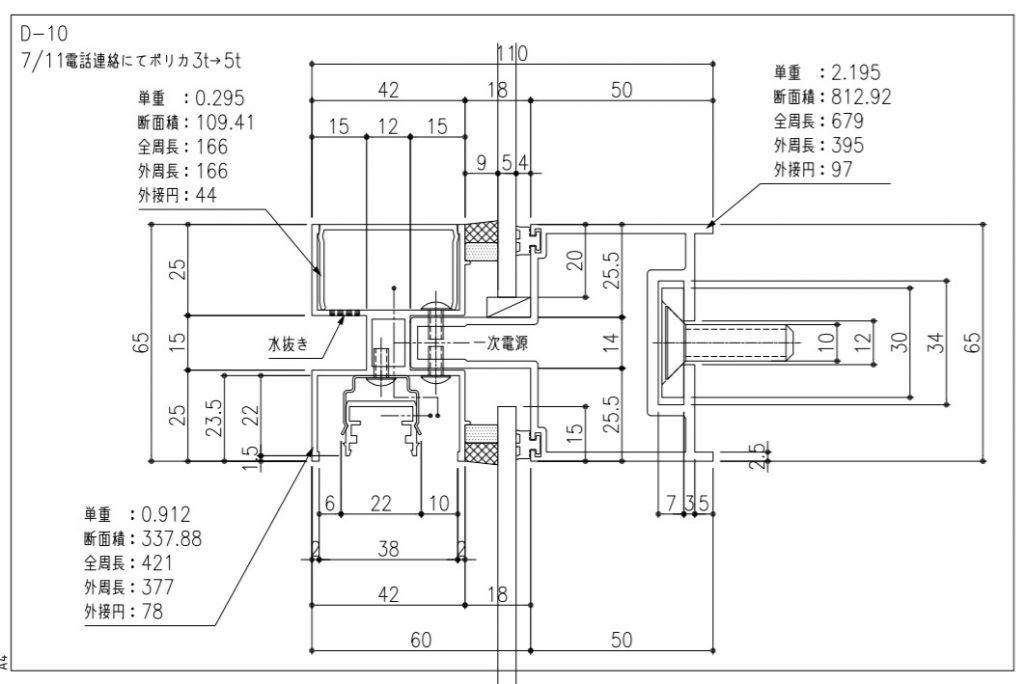

ただ、一番肝心な強度計算の算出が困難でした。縦横ではなくほぼ全てが斜めの配置なので資材の強度情報が直接利用できないことや、全てが溶接留めなのでその溶接強度の計算ができず、強度の証明が計算だけではできないのです。

また、建築では柱、梁それぞれの強度で建物全体の強度をもたせるのですが、今回は設計事務所からの意向で影を出したくないとのことでした。そこで鉄工所に相談し、アルミの厚さ、排水やLED電飾のための溝の形状など様々な要素を検討し、かなり難度、精度が要求される方式で完成させました。強度については、これまでの経験や、1つ1つの面やブラケットごとの強度の説明の積み重ねでなんとか証明するしかありませんでした。

また、今回特別の許可をもらってケミカルアンカーを使って固定していることも、ある程度の資料を出して強度を証明したりしています。

20以上の案を検討しましたね。そのようにしてオリジナルの型材を作成しました。

また、外壁に取り付けるため、雨や風の影響を考慮する必要がありました。水が入った場合にどうやって逃すのかをサンプルを作成して検討しました。このサンプルは現場の方にも重宝され、1つ現場に置いておいてほしいと言われてもう1つ作ることになりました。

3.施工段階|

300を超えるパーツ、現場でしかできない資材の最終調整。組み上がる最後の最後まで総力戦で挑んだ。

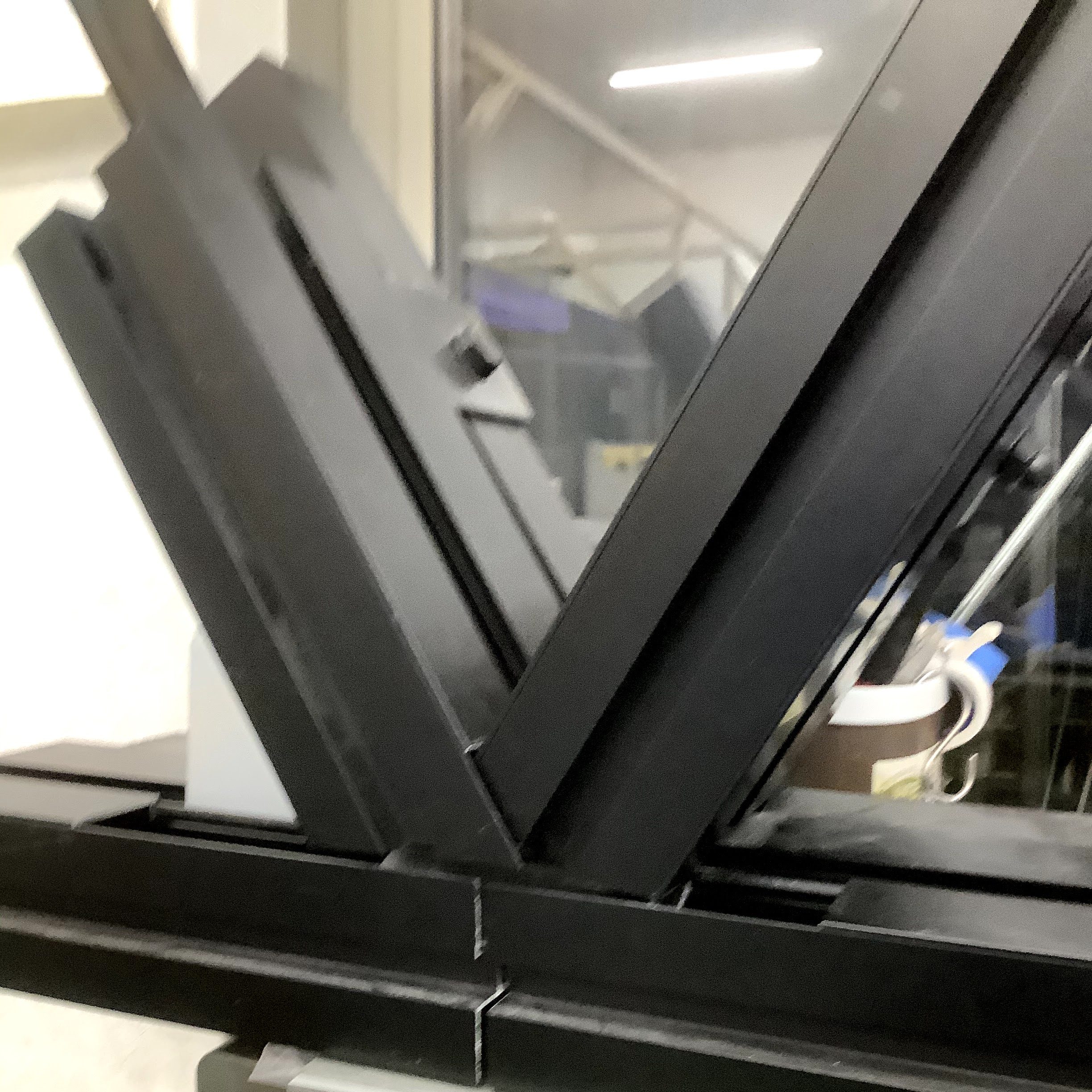

工期が終盤に迫ってくる中で、とび職を確保し、材料を確保し、雪の降る中でトラックに積み込んでなんとか間に合わせました。施工は施工管理もついてもらいながらサポート頂きました。

最終の2ヶ月は追加工事で実測、作図、製作、施工の連続となりました。

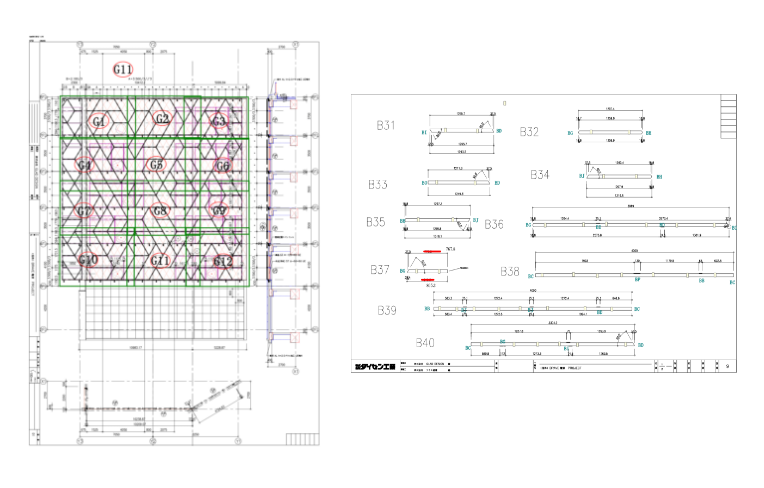

建物の面と面の継ぎ目のラインが真っ直ぐに見えるように設計してくれという要求があったのですが、その計算がCADできないので、設計時に寸法、角度を決めることができませんでした。

そこで、最終的に工場の人を現場に派遣して、現場で寸法や角度を合わせてカットしました。

パーツは300以上におよび、アルミは1本1本バラバラの搬入となっているため番号の付け方、表示も仕方、リストの作り方にはかなり労力を使いました。現場の人がどのパーツがどの部分の物なのか分かるように、現場の建物部分やパーツに記号をふって、3週間かけてバラ図を作成しました。

また、アルミ同士をメタルタッチで接続すると雨漏れの原因、熱伸びに対応できないので、材料の間を全て隙間を開けてシール接続するなど、設計と施工、両面で難易度の高い要望に応えていきました。

4.本件におけるダイセン工業らしさ|

とにかく前に出る。できないをできるに変える。

全力でまわりが応援してくれる。そういうところではないでしょうか。

アルミでこの形を作ることは極めて難しいです。業界の人は多分「どうやって?!」という印象になるかと思います。精度、強度など普通では考えられないと言われるでしょう。

案件を始めるまでは、工期的にどのくらいかかるのか、部材が多いので最後に歪みが出るのではないかという懸念や、埋め込むガラスも既にビルダー側が発注済みで後で修正が効かないプレッシャーもありました。

そのような中、弊社にとってはこれまでの経験と知識をフル活用し、また関係業者の方々との協力で懸念事項を1つ1つクリアしていけたからこそ実現できた物件だと思います。

5.本件を通したダイセン工業の成長|

難関に対してあらゆる手段を検討した資料と経験が最大の成果。

この達成感を社内の次世代にも伝えていきたい。

このような難関の現場はいつもあるわけではありませんが、社員が成長していくにつれて本当の難しさが実感できる物件です。その為、できるだけ細かく資料を保管し、共有できるようにしてあります。単純に製作できたのではないことはその資料が証明できると思います。

仕事に追われていてる現状では難しい面もありますが、このような案件を通して、それを乗り越えたときの達成感が次世代に伝わればいいなと思っています。私にとってもアルミ人生の中での傑作をつくれたのではないかと、あらゆる関係者に感謝しております。

ダイセン工業には各部門で発揮できるプロ集団がいます。

これからも、どのような案件にも誇りをもって対応できるのではと思います。